| 新闻资讯 | 发布日期:2020-8-18 发布者:住野精工 |

流延膜生产线之CPP,CPE薄膜发展历程

中国流延CPP、CPE薄膜发展简史

一、启蒙阶段

我国的流延薄膜生产线的开发应用起步较晚,基础较为薄弱,初期多以引进为主。

20世纪70年代末,开始引进的主要是生产卫生用品薄膜的单层流延机。

二、发展阶段

进入90年代,我国的包装行业发展十分迅速,包装用膜的需求越来越大,国内从奥地利兰精公司,日本三菱重工,德国Relifenhauser、W&H,意大利Colines、Dolci,美国Battenfeld等引进了多层共挤流延膜生产线。同时,经过国产设备制造商及零配件供应商的共同努力,国产CPP流延薄膜生产线也开始进入前期的探索与尝试阶段。从最初的幅宽 1米多、2米多逐步发展,主要用于生产CPP复合膜、镀铝膜及含PA的高阻隔膜。

三、国产设备萌芽

2000年以后,国内的一些专业人士开始进行多层共挤流延机国产化的探索与研究。并研制出了具有自主知识产权的流延膜生产线,但这时期的国产设备以模仿为主,主要是2.5m以内的小生产线,设备的制造质量、性能、产能、生产速度、所生产的薄膜的品种、质量与进口设备相比有较大差距。

四、国产设备的发展

2004年,佛山佛塑科技集团股份有限公司东方包装膜分公司引进美国巴登菲尔一条5.3米生产线,成为国内最宽、产能最大的生产线。虽然该设备2013年已经停机,但仍是流延膜行业浓墨重彩的一笔。同时,2004年也是行业发展快速的一年,不仅是流延薄膜制品取得了相当大的增长,同时,在国家宏观调控政策下,进口设备放慢步伐,国产化流延薄膜设备取得了很大进展。

2005年前后,广东普宁威孚等CPP膜厂上线了几条4.2米生产线,此阶段生产线宽度以2.5-4.2米生产线为主,品牌以莱芬豪舍、W&H为主,国产线虽然未有抢眼表现,但也在努力开拓流延市场,并取得不俗成绩。

五、产能爆发期

2006年前后,国内生产线投产数量不断增加,而且国产化愈加明显。不完全统计,到2006年为止,我国CPP薄膜引进生产线超过77条,产能超过39万吨;国产线超过150条,产能超过26万吨,合计产能超过65万吨。结束了流延机领域进口设备长期占据主角地位。

2007-2010年,国内流延行业得到了突飞猛进的发展,国内的一些专业人士开始进行多层共挤流延机国产化的探索与研究。并研制出了具有自主知识产权的流延膜生产线,虽然国产设备以模仿为主,但是也有一些新的产品和工艺得到了广泛提升和适合国内生产的产品设备,生产线宽度也从2.5米逐步提升到3.5米左右,产能方面也在逐步提升中。

六、行业调整期

2011年,国产流延机机型的开发已从单层到多层、从小幅宽发展到大幅宽的多功能生产线。浙江大东南集团在此年新增6.2米生产线,已经达到了行业的内的最宽幅流延机,国产流延机向前卖了一大步。在此阶段,CPP行业的产能利用率逐渐递减,自2010年以来的,基本维持在60%-65%。

2012年度,国内流延行业受到国内经济方面影响,加之产品同质化竞争严重,厂家加工利润降低,部分新线商谈略有延期,上线速度略有减缓。但受加工环境影响,部分作坊式工厂仍有部分新线投产。自2012年下半年以来,行业利润逐渐转向亏损的状态后,行业膜厂的生存状况岌岌可危。CPP市场屡现暂时停机、长期停机、设备转让等情况,这些正是行业调整的信号此阶段的生产线技术也得到了新的发展,生产线宽度逐步向4.2米、5.3米、5.5米发展。

七、流延行业的春天

2013年度开始,部分膜厂释放信号,准备改造或者上新的设备,涉及CPE薄膜;行业内更是有机械厂家开始对CPE行业的新设备试机参观,这一年开始,CPE的生产线较CPP的生产线增长迅猛。

2014-2016年度,随着BOPP\BOPET等双拉设备的大基数产能投放市场,对CPP\CPE等配套薄膜的需求有所增加,场内CPP生产线签订进入“小高潮”状况。不完全统计,2015-2016年度投产生产线在30-40余条附近。而在2015-2016年度,国内流延生产不再局限于CPP,CPE的新产能投放也如雨后春笋般的集中上马。

八、国产流延机:步入“7”时代

据悉,目前宁波某企业要增加新的CPP生产线,生产线将达到7米的宽幅,由此开启了大宽幅的国产流延设备先河,CPP国产流延机将正式步入”7”时代。

当前国产流延设备生产CPP、CPE流延膜、CPE拉伸膜、PA阻隔膜、PVC保鲜膜、PE透气膜、PVB玻璃夹膜等系列产品,可完全取代进口设备。国产流延机在打破国外垄断的同时,还有部分产品出口到了国外,开拓了国际市场。

九、新领域的探索

随着国内外市场需求的不断增加,塑料包装新材料、新工艺、新技术、新产品不断涌现。流延膜产品和所用材料也在不断更新,我国的流延机专业生产厂家,在创品牌、提高产品质量和档次,努力赶超国际先进水平的同时,为避免产品同质化、打价格战的恶性竞争,开始注重产品结构的调整,尽快提高现有产品的技术含量,并正向高性能、多功能,积极采用新原料、新技术、拓宽应用领域以及塑料包装与环保谐调发展等方向发展。开拓流延膜的新的应用领域,如开发用于建筑行业的保温、隔热、防水、隔声的新型建材的流延膜生产线,电子行业的导电流延膜生产线等。并将朝着高效、节能、环保、大型、精密、多层的方向发展。

2015年,某企业引进一条3.3米的高档光学保护膜生产线,打破此薄膜全靠从日、韩进口,且高端技术由日企垄断的局面。15年初,该企业投入5000多万元,启动了高档保护膜研发,并一举成功。

可以预期,随着我国国民经济的持续高速发展及经济全球化及国内外两个市场的强劲拉动,塑料流延膜生产设备在今后想当长的一段时期内仍将持续高速发展,成为拉动塑料包装、医疗、新能源、新型建材、电子信息等行业快速增长的新型朝阳行业。

十、CPE行业的发展

流延膜与吹膜相比,其特点是生产速度快,产量高、薄膜的透明度、光泽度、厚度均匀性都极为出色。CPP作为最大的包装,目前行业呈现饱和的状态,行业逐渐开始调整;吹塑的PE薄膜由于受到一定的限制,也逐渐开始向流延CPE转变,同时,由于是平挤薄膜后续工序,如印刷、复合等都极为方便,因而广泛应用于食品、医药用品、纺织品、鲜花、日用品的包装,逐渐适应市场的需求。CPE的利润较CPP利润大。未来的市场可以推论,CPE薄膜的发展将逐渐开启,市场的应用领域也将逐渐开拓。

十一、CPE与CPP膜的生产差异

同CPP相比,CPE薄膜很柔软、很滑、韧性好、耐冷冻等,在生产过程中有以下差异:

1.生产温度不同,生产CPE时挤出机进料段温度不高于180℃,模头温度不高于225℃;

2.流延辊温度不同,可以同CPP流延膜的工艺温度一致,同时也可以设置流延辊50℃~60℃;

3.张力控制不同,CPE薄膜要求张力控制精确度更高。

4.展开方式不同,由于CPE薄膜很柔软,要求每个主动牵引之前必须展开,且展开方式柔和;

5.收卷方式不同,CPE薄膜最好采用间隙接触收卷模式,避免打折和拉伸。

一、启蒙阶段

我国的流延薄膜生产线的开发应用起步较晚,基础较为薄弱,初期多以引进为主。

20世纪70年代末,开始引进的主要是生产卫生用品薄膜的单层流延机。

二、发展阶段

进入90年代,我国的包装行业发展十分迅速,包装用膜的需求越来越大,国内从奥地利兰精公司,日本三菱重工,德国Relifenhauser、W&H,意大利Colines、Dolci,美国Battenfeld等引进了多层共挤流延膜生产线。同时,经过国产设备制造商及零配件供应商的共同努力,国产CPP流延薄膜生产线也开始进入前期的探索与尝试阶段。从最初的幅宽 1米多、2米多逐步发展,主要用于生产CPP复合膜、镀铝膜及含PA的高阻隔膜。

三、国产设备萌芽

2000年以后,国内的一些专业人士开始进行多层共挤流延机国产化的探索与研究。并研制出了具有自主知识产权的流延膜生产线,但这时期的国产设备以模仿为主,主要是2.5m以内的小生产线,设备的制造质量、性能、产能、生产速度、所生产的薄膜的品种、质量与进口设备相比有较大差距。

四、国产设备的发展

2004年,佛山佛塑科技集团股份有限公司东方包装膜分公司引进美国巴登菲尔一条5.3米生产线,成为国内最宽、产能最大的生产线。虽然该设备2013年已经停机,但仍是流延膜行业浓墨重彩的一笔。同时,2004年也是行业发展快速的一年,不仅是流延薄膜制品取得了相当大的增长,同时,在国家宏观调控政策下,进口设备放慢步伐,国产化流延薄膜设备取得了很大进展。

2005年前后,广东普宁威孚等CPP膜厂上线了几条4.2米生产线,此阶段生产线宽度以2.5-4.2米生产线为主,品牌以莱芬豪舍、W&H为主,国产线虽然未有抢眼表现,但也在努力开拓流延市场,并取得不俗成绩。

五、产能爆发期

2006年前后,国内生产线投产数量不断增加,而且国产化愈加明显。不完全统计,到2006年为止,我国CPP薄膜引进生产线超过77条,产能超过39万吨;国产线超过150条,产能超过26万吨,合计产能超过65万吨。结束了流延机领域进口设备长期占据主角地位。

2007-2010年,国内流延行业得到了突飞猛进的发展,国内的一些专业人士开始进行多层共挤流延机国产化的探索与研究。并研制出了具有自主知识产权的流延膜生产线,虽然国产设备以模仿为主,但是也有一些新的产品和工艺得到了广泛提升和适合国内生产的产品设备,生产线宽度也从2.5米逐步提升到3.5米左右,产能方面也在逐步提升中。

六、行业调整期

2011年,国产流延机机型的开发已从单层到多层、从小幅宽发展到大幅宽的多功能生产线。浙江大东南集团在此年新增6.2米生产线,已经达到了行业的内的最宽幅流延机,国产流延机向前卖了一大步。在此阶段,CPP行业的产能利用率逐渐递减,自2010年以来的,基本维持在60%-65%。

2012年度,国内流延行业受到国内经济方面影响,加之产品同质化竞争严重,厂家加工利润降低,部分新线商谈略有延期,上线速度略有减缓。但受加工环境影响,部分作坊式工厂仍有部分新线投产。自2012年下半年以来,行业利润逐渐转向亏损的状态后,行业膜厂的生存状况岌岌可危。CPP市场屡现暂时停机、长期停机、设备转让等情况,这些正是行业调整的信号此阶段的生产线技术也得到了新的发展,生产线宽度逐步向4.2米、5.3米、5.5米发展。

七、流延行业的春天

2013年度开始,部分膜厂释放信号,准备改造或者上新的设备,涉及CPE薄膜;行业内更是有机械厂家开始对CPE行业的新设备试机参观,这一年开始,CPE的生产线较CPP的生产线增长迅猛。

2014-2016年度,随着BOPP\BOPET等双拉设备的大基数产能投放市场,对CPP\CPE等配套薄膜的需求有所增加,场内CPP生产线签订进入“小高潮”状况。不完全统计,2015-2016年度投产生产线在30-40余条附近。而在2015-2016年度,国内流延生产不再局限于CPP,CPE的新产能投放也如雨后春笋般的集中上马。

八、国产流延机:步入“7”时代

据悉,目前宁波某企业要增加新的CPP生产线,生产线将达到7米的宽幅,由此开启了大宽幅的国产流延设备先河,CPP国产流延机将正式步入”7”时代。

当前国产流延设备生产CPP、CPE流延膜、CPE拉伸膜、PA阻隔膜、PVC保鲜膜、PE透气膜、PVB玻璃夹膜等系列产品,可完全取代进口设备。国产流延机在打破国外垄断的同时,还有部分产品出口到了国外,开拓了国际市场。

九、新领域的探索

随着国内外市场需求的不断增加,塑料包装新材料、新工艺、新技术、新产品不断涌现。流延膜产品和所用材料也在不断更新,我国的流延机专业生产厂家,在创品牌、提高产品质量和档次,努力赶超国际先进水平的同时,为避免产品同质化、打价格战的恶性竞争,开始注重产品结构的调整,尽快提高现有产品的技术含量,并正向高性能、多功能,积极采用新原料、新技术、拓宽应用领域以及塑料包装与环保谐调发展等方向发展。开拓流延膜的新的应用领域,如开发用于建筑行业的保温、隔热、防水、隔声的新型建材的流延膜生产线,电子行业的导电流延膜生产线等。并将朝着高效、节能、环保、大型、精密、多层的方向发展。

2015年,某企业引进一条3.3米的高档光学保护膜生产线,打破此薄膜全靠从日、韩进口,且高端技术由日企垄断的局面。15年初,该企业投入5000多万元,启动了高档保护膜研发,并一举成功。

可以预期,随着我国国民经济的持续高速发展及经济全球化及国内外两个市场的强劲拉动,塑料流延膜生产设备在今后想当长的一段时期内仍将持续高速发展,成为拉动塑料包装、医疗、新能源、新型建材、电子信息等行业快速增长的新型朝阳行业。

十、CPE行业的发展

流延膜与吹膜相比,其特点是生产速度快,产量高、薄膜的透明度、光泽度、厚度均匀性都极为出色。CPP作为最大的包装,目前行业呈现饱和的状态,行业逐渐开始调整;吹塑的PE薄膜由于受到一定的限制,也逐渐开始向流延CPE转变,同时,由于是平挤薄膜后续工序,如印刷、复合等都极为方便,因而广泛应用于食品、医药用品、纺织品、鲜花、日用品的包装,逐渐适应市场的需求。CPE的利润较CPP利润大。未来的市场可以推论,CPE薄膜的发展将逐渐开启,市场的应用领域也将逐渐开拓。

十一、CPE与CPP膜的生产差异

同CPP相比,CPE薄膜很柔软、很滑、韧性好、耐冷冻等,在生产过程中有以下差异:

1.生产温度不同,生产CPE时挤出机进料段温度不高于180℃,模头温度不高于225℃;

2.流延辊温度不同,可以同CPP流延膜的工艺温度一致,同时也可以设置流延辊50℃~60℃;

3.张力控制不同,CPE薄膜要求张力控制精确度更高。

4.展开方式不同,由于CPE薄膜很柔软,要求每个主动牵引之前必须展开,且展开方式柔和;

5.收卷方式不同,CPE薄膜最好采用间隙接触收卷模式,避免打折和拉伸。

近三年的CPP、CPE行业得到了极大的发展,尤其CPE生产线进入产能集中投放期,从一年投产2-3条生产线,到一年签订十几条生产线的速度来看,CPE行业将很快进入产能集中爆发期,势必对目前包装行业的CPP薄膜及PE薄膜带来一定冲击,而如何有效规避产品同质化、价格战等竞争风险,是企业者们要思考的问题,希望行业能够良性循环、健康发展!

南京住野精工机械有限公司是一家集科研、生产、销售于一体的高科技企业,一贯坚持诚信、平等、客户利益至上的经营理念,为了更好地提升设备的品质,步入更专业化规范化的生产轨道。我们分别成立了塑料片材板材、流延、双向拉伸、挤出片材制造系统,非织造无纺布熔喷布、淋膜复合和再生造粒环保回收系统等七大类设备的独立研发技术中心和生产部门。提供专业的全套技术方案以满足每位客户的特殊使用需求。

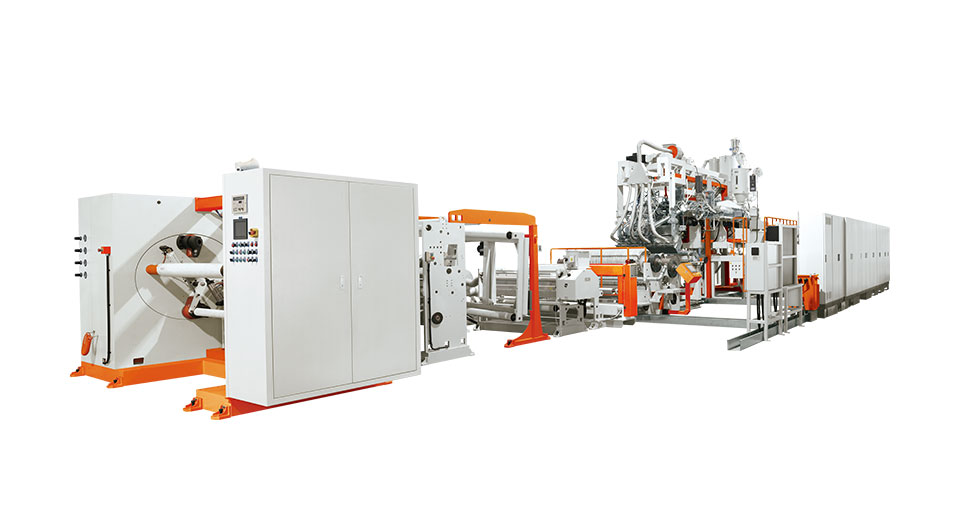

下图为该公司CPP,CPE流延膜生产线